- Los desarrollos recientes en química húmeda relacionados con PERC y HJT también se pueden aplicar para mejorar TOPCon

- Las herramientas de extracción de emisores de un solo lado y BSG requieren cambios específicos de TOPCon entre los bancos húmedos

- La tecnología de grabado en seco atmosférico de Nines photovoltaics se adapta perfectamente a los requisitos de eliminación de envoltura de las celdas TOPCon

Mientras que el núcleo de TOPCon radica en la deposición de óxido de túnel y la capa de polisilicio, la producción de estas células, similar a PERC, requiere varios pasos de procesamiento que vale la pena mencionar, aunque no son críticos. Algunos de los procesos que forman parte del flujo del proceso PERC se modifican u optimizan, mientras que también se requieren pasos completamente nuevos. Al igual que con cualquier otra tecnología de celdas, TOPCon también comienza con la preparación de la superficie, lo que requiere cierta optimización.

Tratamiento químico húmedo: Si bien no está necesariamente dirigido solo a TOPCon, los desarrollos clave que tienen lugar en el área de banco húmedo definitivamente pueden beneficiarse de las mejoras realizadas para otras arquitecturas de celdas. Si bien es necesario adaptar dos herramientas de producción para el proceso TOPCon (BSG y herramientas de eliminación de emisores de un solo lado), las mejoras con otros pasos de tratamiento químico húmedo también son importantes en el esquema más amplio de las cosas. RENA ha estado mejorando sus plataformas de herramientas para las herramientas por lotes utilizadas para el grabado y texturizado de daños por sierra. En su presentación en la Conferencia de Alta Eficiencia de TaiyangNews, Kuhnlein de RENA mencionó que los desarrollos más recientes asociados con estas herramientas por lotes son la capacidad de acomodar obleas más grandes y procesar los portadores con alta densidad de carga. Con una calidad de oblea mejorada en general y desarrollos en el campo de los aditivos, existe la posibilidad de eliminar por completo el paso de eliminación de daños por sierra de la secuencia PERC, lo que también puede beneficiar a TOPCon, según Kuehnlein.

Otro desarrollo de PERC que también puede ayudar a TOPCon es un tamaño de pirámide y una reflectividad optimizados. El estado actual de la técnica es un tamaño de pirámide de 1 a 3 µm y una reflectividad del 9.9 al 10.1 % con monoTEXH2.3. Si bien existen enfoques que pueden reducir el tamaño de la pirámide de 0.5 a 3 µm y la reflectividad correspondiente de 8.9 a 10 %, esta última solo se logra con un número limitado de ejecuciones de alrededor de 20. RENA está trabajando en un proceso más estable que puede durar durante más de 200 ejecuciones, logrando una distribución de tamaño de pirámide de 0.5 a 2 µm y dando como resultado una reflectividad de alrededor del 9.3 %.

RENA aprendió de su experiencia con HJT que la limpieza después del texturizado tiene el potencial de mejorar la eficiencia, hasta un 0.05 % con PERC, que también se puede implementar en el procesamiento TOPCon.

Para eliminar el envoltorio, RENA está promoviendo una plataforma de herramientas de grabado en línea llamada InPolySide. Durante el paso de grabado alcalino de un solo lado para pelar el poli, el BSG en el lado del emisor de la celda evita el grabado del emisor y el proceso es precisamente de un solo lado, lo que significa que la parte trasera no se ve afectada en absoluto. Después de la etapa de pelado, se graba el vidrio.

Grabado en seco atmosférico: Como alternativa a las soluciones químicas húmedas para eliminar la envoltura, Nines fotovoltaica con sede en Dublín, Irlanda, está promoviendo una solución innovadora. La compañía ha desarrollado un proceso patentado llamado ADE, que significa grabado en seco atmosférico. La compañía ha estado desarrollando el proceso de grabado en seco desde 2010 como reemplazo de los procesos químicos húmedos que se utilizan normalmente en la fabricación de células fotovoltaicas. Lo que hace que esta tecnología sea única es que logra el texturizado en seco a presión atmosférica, eliminando la necesidad de vacío y plasma, que son ingredientes clave y generadores de costos en las tecnologías típicas de grabado en seco, subraya el CTO de Nines Photovoltaics, Laurent Clochard.

La zona de reacción del reactor está aislada del resto mediante cortinas de gas. El proceso se lleva a cabo de forma en línea. Las obleas se introducen en las máquinas por medio de un transportador de obleas calentado. Un gas de grabado, que es flúor (F2), se activa térmicamente para disociar las moléculas. Luego, el grabador se entrega a las obleas a través de un dispositivo de distribución diseñado específicamente para crear la profundidad, textura y uniformidad de grabado requeridas. Clochard aclara que la tecnología no tiene un impacto adverso especial en el medio ambiente. La idea del flúor como un gas de grabado en sí mismo hace sonar las alarmas sobre los gases de efecto invernadero. Sin embargo, a diferencia del SF de uso común6 Con un alto potencial de calentamiento global para el grabado en seco, el flúor molecular utilizado por Nines tiene un potencial de calentamiento global cero.

La herramienta, cuando se presentó en 2017, se diseñó principalmente para texturizar, para ser específicos, para multicristalinos, en los que las ganancias en la reflexión ADE son mucho más altas que las que se pueden lograr con las soluciones químicas húmedas de última generación. Sin embargo, con el cambio del mercado a monocristalino, Nines Photovoltaics también centró su atención en el PERC convencional y otras tecnologías avanzadas. Si bien la tecnología aún conservaba sus ventajas en el texturizado, ADE encontró una aplicación aún más atractiva en el procesamiento de células TOPCon. Dada la naturaleza de un solo lado del proceso, se puede usar de manera efectiva para eliminar la envoltura. "¿Y lo que es más?" dice Clochard, "Puede optar por el grabado superficial y/o la eliminación de bordes, ya que la tecnología también es selectiva". Eso significa que el proceso de Nines Photovoltaics no solo logra el grabado sin alterar el perfil del emisor subyacente, sino que también puede diseñarse para eliminar el polisilicio en los bordes de las obleas, que es el principal contribuyente a las derivaciones y pérdidas de rendimiento. La herramienta tiene aplicación incluso cuando los procesos de deposición son de un solo lado.

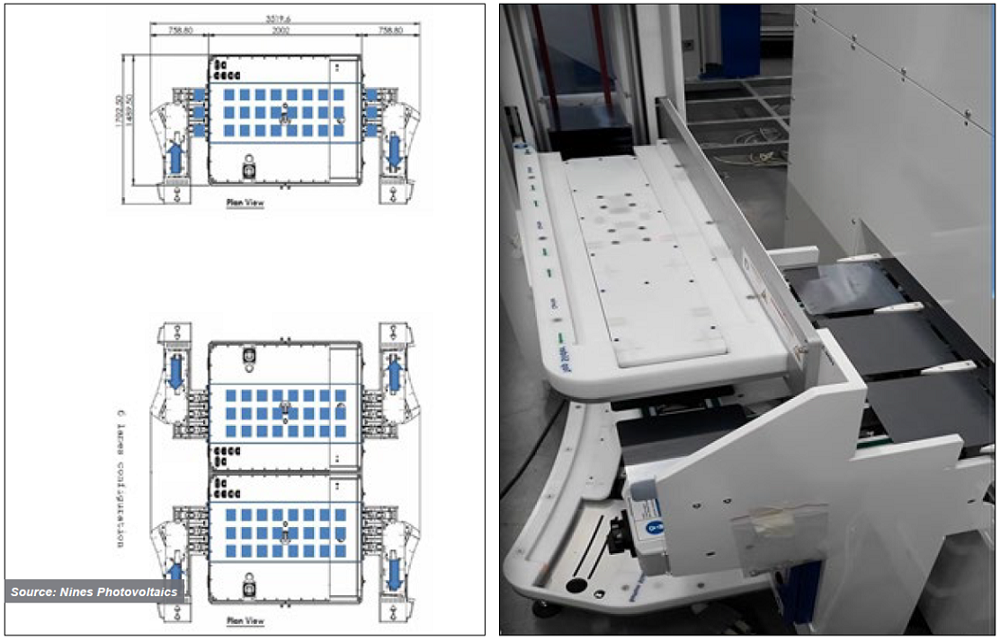

Nines actualmente está operando una línea piloto en sus instalaciones en Dublín y se ha asociado con Fraunhofer ISE para el desarrollo de procesos celulares y también ha suministrado un sistema a escala de I+D. La empresa ahora está lista con la plataforma a escala de producción, que se ofrece en 2 variantes: ADE-3000 y ADE-6000. Este último procesa obleas de hasta un tamaño de M4 en seis carriles y de M6 a G12 en 4 carriles. La herramienta tiene un rendimiento nominal de 12,000 8,000 y 12 obleas por hora, respectivamente, en un espacio de XNUMX m2. El número de carriles es exactamente la mitad con ADE-3000, al igual que el rendimiento. Sin embargo, estas cifras de rendimiento son para el proceso de texturizado, lo que significa que la capacidad de la herramienta sería mucho mayor para el grabado de un solo lado en TOPCon. “La cantidad de silicio que debe eliminarse es 10 veces menor que la que se necesita para texturizar”, explica Clochard. La empresa también está dispuesta a suministrar un sistema a escala de I+D con un solo carril de transporte. En cuanto a los costos, Clochard dice que los costos son considerablemente más bajos que los procesos químicos húmedos y los beneficios son más evidentes en la producción a mayor escala. Esto se ve facilitado por el hecho de que el gas de grabado se puede producir in situ, según Clochard.

Fuente de Noticias de Taiyang